Исследование украинского производства минометных мин из черного лома: как, где и сколько

В наших предыдущих материалах, на базе анализа зарубежной прессы, была затронута тема производства минометных мин во время осады Мосула в 2016 году на базе мелких литейных цехов. Современная Украина, похоже, пошла по тому же пути.

Читатели британской газеты The Independent были поражены статьей о бывшем мелитопольском предпринимателе Анатолии Кузьмине, открывшем производство минометных мин на Западной Украине.

«Прошлой зимой Кузьмин приобрел огромный склад в Западной Украине. Его долгосрочные цели включают увеличение производства до 100 000 снарядов в месяц и разработку двигателей и взрывчатых веществ для беспилотных летательных аппаратов.

Он всего лишь один из многих предпринимателей, преобразующих украинскую оружейную промышленность, в которой после распада Советского Союза доминировали государственные предприятия. Сегодня около 80 процентов оборонной промышленности находится в частных руках — зеркальное отражение того, что было год назад, и разительный контраст с российской оборонной промышленностью, контролируемой государством.» (перевод статьи Индепендент).

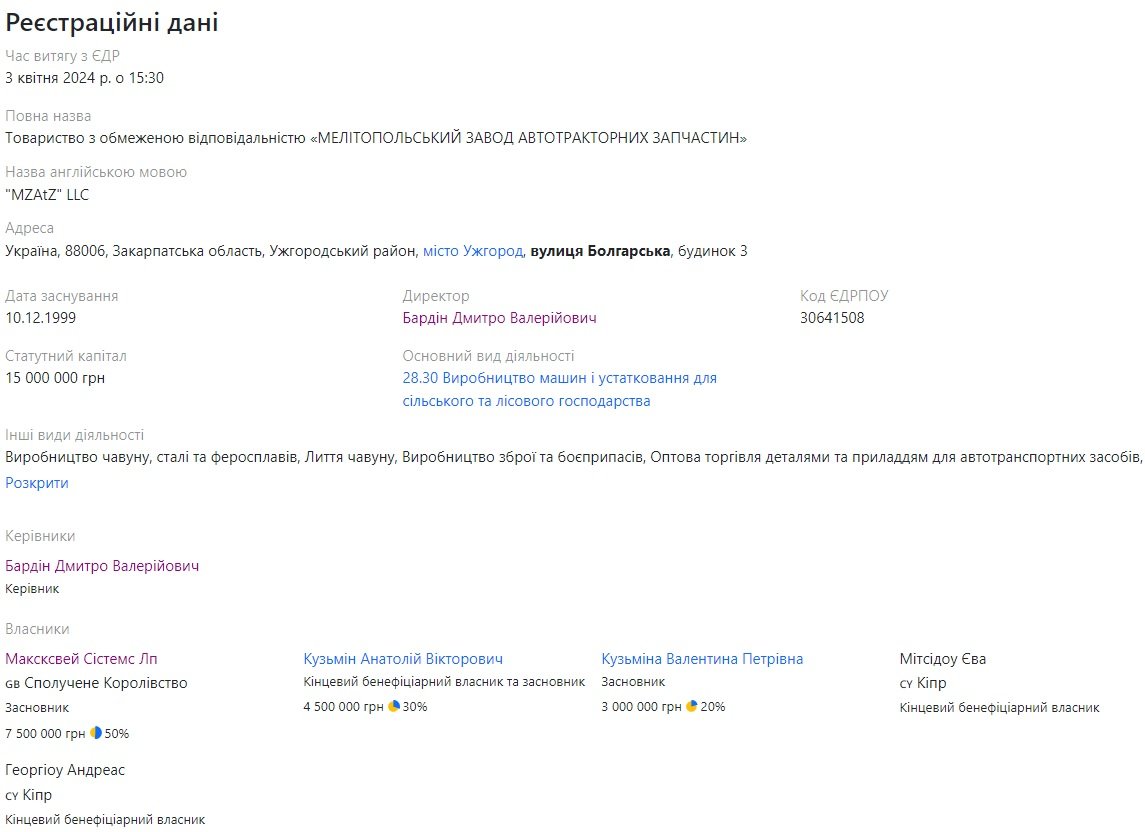

Дифирмабы частной промышленности поются не просто так, а вполне себе по заказу конкретных лиц. С 2017 года Мелитопольский завод автотракторных запчастей стал работать через компанию «Украинская бронетехника» над разработкой частей минометов – ствола на базе производства гидроцилиндров и более легкой станины для миномета, изготавливаемой не из стали, а из алюминиевых сплавов. В 2022 году 120-мм миномет был принят на вооружение украинской армии. Правда и то, что с освобождением Мелитополя поставки данного вооружения в украинскую армию сильно затормозились.

В начале 2022 года сам Кузьмин и практически все руководство выехали из Мелитополя на Западную Украину. Бизнес-партнер Кузьмина из Украинской бронетехники сильно пострадал после ухода Порошенко – выручка его компании упала до 2,8 млн. долл. США в 2021 году, но в 2022 году она выросла до 350 млн. долл. США.

Возглавляет «Украинскую бронетехнику» Сергей Пашинский. Экс-депутата подозревают в коррупции и это стало основной причиной, почему предпочитали вместо выделения денег Украине отправлять готовые боеприпасы. И что же, спонсоры решили таки обойти интересы Пашинского? Он придумал очень красивую и экономически выгодную схему.

На Западной Украине в г. Ужгород его партнер перерегистрировал предприятие совсем даже не в сарае, а на территории «Ужгородского турбогаза».

Название этого предприятия мало что говорит современному российскому читателю, но в советские годы это была высокотехнологичная компания со специализацией на реверс-инжиниринге западного газового оборудования для газопровода Уренгой-Помары-Ужгород.

Комментарий местного жителя: «Если кто не помнит, в 80-х весь западный мир объявил эмбарго на поставку газогенераторного оборудования в СССР и поэтому Турбогаз был одним из нескольких заводов в СССР, который должен был «кровь из носу» — обслуживать газопровод Уренгой-Помары-Ужгород.

Мы тогда делали самый настоящий контрафакт — скопированные французские, американские и немецкие нагнетатели. Наши конструкторы разбирали оригиналы и копировали, а мы их изготовляли. Процесс был живой, технологии менялись прямо под руками.

Уникальность была в том, что такого количества квалифицированного рабочего люда в Закарпатье — не было. И поэтому, на начальном этапе Турбогаз на 30% состоял из рабочих судостроительных заводов г.Николаева. Поэтому и денег выделяли — немеряно, и куратором был никто иной как — Черномырдин. Поэтому и отстроили словаки нам в Ужгороде микрорайоны качественных домов».

Развал 90-х коснулся и Турбогаза, вот как об этом пишет его генеральный директор Михаил Качур еще в начале 2013 года.

«Для Европы мы-далекая окраина, где-то в восточном уголке. А для сырьевых отраслей Востока мы находимся тоже слишком далеко, чтобы быть им интересными. Им интересны предприятия, которые рядом с ними, на Донбассе или на Урале и делают продукцию такую же как и мы. Или, если брать сегмент дорогой продукции-то им уже нет разницы, где брать дороже: в Ужгороде или на 500 километров дальше – в Чехии или Германии, где лучшие технологии и соответственно качество выше. Поэтому мы вынуждены делать продукцию качественно, как в Чехии, а продавать ее на Востоке по цене местного — донецкого или уральского производителя. Эта тема касается не только Турбогаза, а всех наших региональных машиностроительных и деревообрабатывающих предприятий. Они далеко от своих клиентов, а в Европе они мало кому нужны. Поэтому у нас нет выгодного геополитического положения. Не. Через три года, когда исчезает граница, как она исчезает между Австрией и Венгрией, или между Чехией и Германией – весь наш местный «экономический бум», с его признаками «сладкой жизни» может так же исчезнуть».

Несмотря на майданные нарративы о границе Евросоюза, «экономический бум» на Западной Украине был в те годы весьма реальным и построенным на массово выдаваемые кредиты в гривнах, стабильность которой держалась российскими субсидиями. Качур не питал иллюзий и решил закупить новейшее оборудование по максимуму, пока можно.

Снова выдержки из интервью Качура 2013 года:

«- А какой способ выбрали вы?

– Машиностроение. Но как? Говорили об организации производства. Мы берем, по сути, мусор и делаем из него высокотехнологичные изделия. Лом. Мы переплавляем его. Затем делаем механообработку, несколько термообрабатывающих процессов. И получается, что килограмм изделия «Турбогаза» … Давайте посчитаем. (берет калькулятор и лист бумаги) один килограмм лома стоит 2 гривны. Один килограмм металлопроката-стоит 6,50.один килограмм поковки – от 18 до 40 гривен. Это все-сырье для «Турбогаза». Теперь-один килограмм нашего изделия. Скажем клапан-отсекатель стоит 55 тысяч гривен, а весит 160 килограммов. Один «килограмм клапана» стоит 343 гривны. Один редуктор поворота печи стоит 1 700 000 грн., а весит 14 тонн. Цена килограмма изделия получается 121 гривна. Это космическая разница между ценой сырья и изделия. И вот чтобы организовать такое производство, которое обеспечивает такую разницу между ценой сырья и изделия – нужно иметь мощный набор средств производства, то есть парк сложного оборудования, а это вложить огромные средства. Такое не может себе позволить любая компания или даже страна. Это мог себе позволить СССР, инвестировавший в промышленность.

— Сейчас никто настолько серьезно не инвестирует?

— Инвестирует, но не так масштабно. Вот компания Еврокар, на базе сборочного завода автомобилей Шкода, построила в Соломонове каркасно-сварочный и покрасочный цеха. Это уже сложное машиностроение, массовое каркасно сварочное производство: взять лист, вырезать заготовку, отштамповать профиль, приварить к другому, покрасить. Или другое сварочное изделие-киоск или автобусная остановка. Тоже не совсем просто. Килограмм такого изделия стоит от 12 до 46 гривен. Однако есть разница между 343 и 46? И при такой разнице в стоимости «производственного передела», Еврокар увидел стабильный рынок в Украине, инвестировал средства и достроил свое производство. Но такой производитель, в последние 20 лет на Закарпатье – один. Другие новые производители, появившиеся в крае, инвестируют не грубые деньги в токарные станки или роботизированные сварочные комплексы, а совсем немного в дешевую местную рабочую силу, чтобы при малейшей смене конъюнктуры без значительных обязательств выйти с рынка.

Мы же имеем дорогое, ценное оборудование, которое осталось нам в наследство. И грех, имея такую производственную базу ею не пользоваться. Сейчас предприятий, способных благодаря имеющимся технологиям и оборудованию «делать» из двух гривен 343 гривны в Украине мало. Раньше было много. Тонкий механизм легко поломать. Поэтому при коллапсе экономики высокотехнологичные но узкоспециализированные предприятия «падают» первыми. Это не молоток, который вы получили от прадеда и передадите своему внуку. Это компьютер, который вряд ли пригодится уже вашему сыну. И вот из сотен предприятий такого типа у нас остались действующими единицы. Из 12 или 15-ти литейных цехов, которые действовали на Закарпатье, остались действующими два: у нас и на заводе имени Кирова в Мукачево. Из десятков машиностроительных заводов нефтегазовой отрасли, построенных СССР на Украине, действующими осталось, вероятно, до десятка.

— Не только среди действующих, а в группе самых активных участников рынка нефтегазового оборудования Украины. Проводим капитальные ремонты оборудования, обновляя свой производственный потенциал, усиливаемся молодыми специалистами из Ивано-Франковского института нефти и газа. Конечно, гладко такая работа не идет, например из 6-8 принятых, остается два».

Иными словами, Качур рассчитывал, что западноукраинская нефтедобыча будет заказывать у него изделия по относительно вменяемой цене, которые он будет делать за счет экономии на сырье, логистике и оставшейся от СССР старой квалифицированной рабочей силе, параллельно пробуя добиться толку от не сбежавших в Польшу молодых западных украинцев.

Мелющие шары производства Турбогаза

Мелющие шары производства Турбогаза

Продукция для городского хозяйства – люки, решетки

Но что-то пошло не так: после переворота в 2014 году денег на люки и решетки для западноукраинских городов спонсоры майдана, в отличие от Януковича, выделять перестали, не помог Качуру и пост депутата, и принятие на работу участников АТО.

Закончилось все вполне по-украински: Информация о розыске Михаила Качура, руководителя компании «Ужгородский турбогаз» появилась на сайте Министерства внутренних дел.

Согласно сообщению бывшему депутату было оглашено подозрение по двум статьям: ч. 5 ст. 191 УКУ, а именно присвоение, растрата имущества или завладение им путем злоупотребления служебным положением в особо крупном размере и ч. 3 ст. 212 УКУ, то есть уклонение от уплаты налогов в особо крупном размере. Михаил Качур скрылся из виду правоохранителей еще 21 февраля, мера пресечения ему не избиралась.

Завод стал сдавать помещения в аренду и тогда появился Кузьмин со своими связями с Пашинским. На Турбогазе находится следующее оборудование:

И закупленный для плавки стали турецкий агрегат

И закупленный для плавки стали турецкий агрегат

Выплавка идет в основном ручным способом:

Общая производительность при 200 – часовой загрузке комплекса по стали можно оценить в 400 тонн в месяц. При весе оболочки порядка 12 кг (На фото Анатолий Кузьмин как раз ее держит)

производительность можно оценить в 26 тыс. корпусов мин. В интервью сказано, что в настоящее время производится 20 тыс. мин в месяц с перспективой расширения до 100 тыс. мин в месяц.

Возможно ли это? Да, исходя из имеющегося оборудования, это реально достижимо. Если одновременно запустить в работу 2 турецкие печи в режиме 2х- сменной работы, то можно выйти на объем 1600 тонн в месяц или 106 тысяч корпусов мин.

Почему это не было сделано? Когда Кузьмин бежал из Мелитополя, он прихватил с собой коммерческого директора, главного технолога и еще несколько человек из руководства, но все литейщики остались на месте в Мелитополе, а главный специалист поднялась даже до уровня генерального директора теперь уже российского завода.

В своих интервью Кузьмин ссылается на разговоры со своими бывшими сотрудниками, приводит угрозы в их адрес, но не упоминает ни одной серьезной попытки переманить их на свою сторону. Заметим, в 2014 году ценным специалистам давался солидный релокационный пакет в таких ситуациях, автор лично знаком с людьми, которых это коснулось. Но в данном случае таких попыток сделано не было.

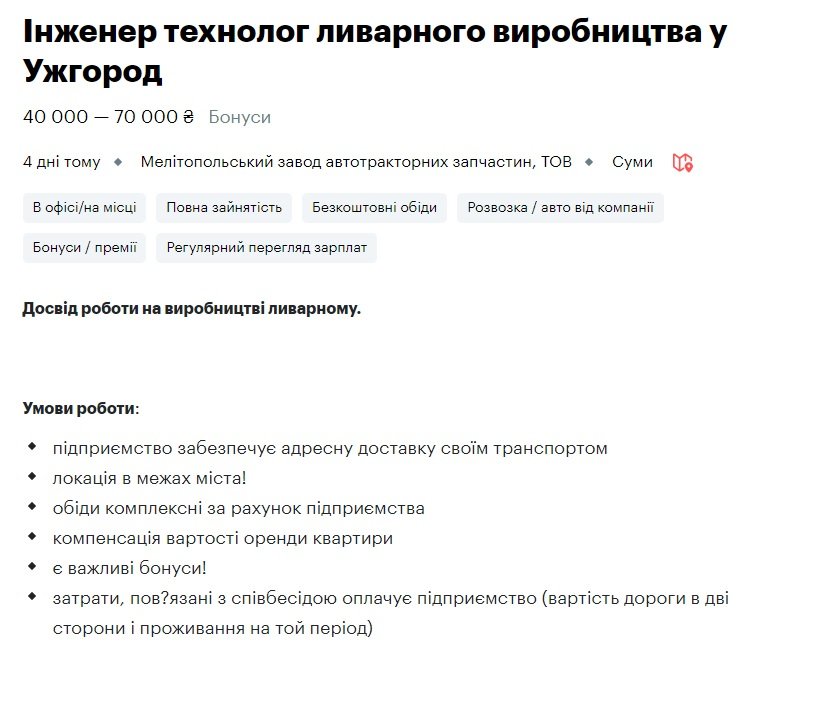

Дефицит персонала, скорее всего и является причиной того, что турецкие печи работают на небольшую часть своих возможностей. Как же выходят из положения? Посмотрим на сайты по поиску работы:

Инженеру – технологу обещают всего то 90 тыс. руб. по курсу, ну и дальше как пойдет.

Инженеру – технологу обещают всего то 90 тыс. руб. по курсу, ну и дальше как пойдет.

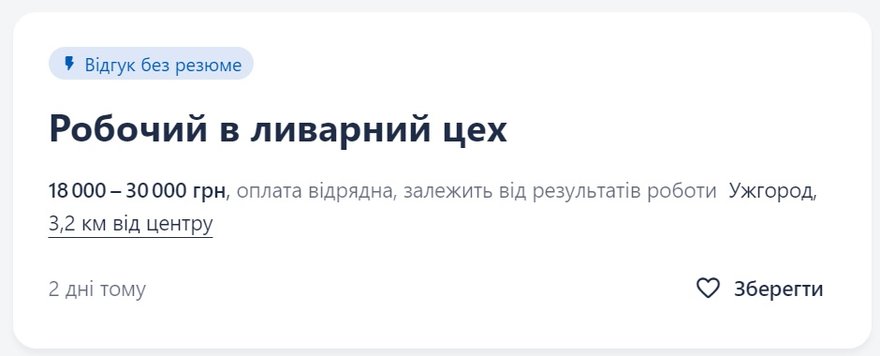

Рабочему – литейщику обещают до 70 тыс. руб.

Рабочему – литейщику обещают до 70 тыс. руб.

Газорезчику меньше 70 не предлагают – лома на Украине много и такой специалист без работы не сидит. Технолога надеются нанять на 24 т.р. дороже, но дают далеко не те суммы, чтобы переманить спецов из Мелитополя…

Приходится рассчитывать на квалифицированных специалистов явно не первой молодости. На заднем фоне – лом стружки, такие объемы отходов явно говорят о не самых оптимальных режимах резания.

Приходится рассчитывать на квалифицированных специалистов явно не первой молодости. На заднем фоне – лом стружки, такие объемы отходов явно говорят о не самых оптимальных режимах резания.

Дефицит специалистов таким образом весьма реальный, но почему бы не нанять их дороже?

А зачем? Финансовая модель, предположительно разработанная Пашинским, строится на том, что украинское предприятие поставляет дешевые корпуса в Болгарию и Румынию, которые уже заполняют их взрывчаткой и передают Украине готовый боеприпас.

Могут ли производители Болгарии и Румынии обойтись без украинских корпусов? Теоретически могут, но Украинская бронетехника является еще и производителем минометов

И как производитель наверное может указать, какой боеприпас и какого завода больше подходит для их продукции. Неизжитые традиции коррупции в Румынии и Болгарии этому вполне способствуют. То есть при поставке мины по расценкам Армии США (от 400 долл. США и дороже) себестоимость корпуса в ломе и переделе вряд ли дороже 70 долларов даже с постоянными затратами. Поставив его за 200, предприятие получит условно 100 долл. маржи, то есть на 20 тыс. минометных мин выйдет около 2 млн. долл. США в месяц!

Попробуем проверить версию о столь шоколадных доходах?

Выручка компании за 2023 составила 321 497 600 грн или 8,2 млн. долл. США по текущему курсу. Чистая прибыль ТОВ «МЗАтЗ» составила 82 863 600 грн или 2,124 млн. долл. США, но не в месяц, а в год.

Как же так?

Пересчитаем заново. При отгрузке мин в заявленном объеме продажная цена корпуса мины составит от 30 до 38 долл. США, то есть при пересчете на цену металла примерно 3000 (три тысячи) долларов за тонну. Самый качественный лом на Украине вряд ли стоит сейчас дороже 200 долларов за тонну, на год потребуется вряд ли больше заплатить, нежели 630 тыс. долл.. Примерно 220 рабочих Турбогаза при з-п условно 1200 долл. со всеми налогами и отчислениями это примерно 3,168 млн долл. США в год. Реально на предприятии числится 59 занятых, но есть и стоимость аренды, поэтому данная оценка грешит некоторой условностью.

Теперь электричество: на Украине сейчас действуют три тарифа: два «социальных» для населения и один «рыночный» для бизнеса. Так, бытовые потребители, которые используют в месяц менее 250 кВт-ч, платят 1,44 гривны (0,03 доллара) за кВт-ч, кто больше — 1,68 гривны (0,04 доллара) за кВт-ч. Цена для юридических лиц, которая включает стоимость электроэнергии, НДС, тариф на распределение, передачу, диспетчеризацию и поставку, превышает 6 гривен (1,16 доллара) за кВт-ч.

Весьма дорого обходится электроэнергия – при потреблении примерно 600 квт./ч на тонну стали и цене для юридических лиц в 1,2 долл. США на квт/ч. Годовые затраты составят 2,264 млн. долл. США.

Условный расчет дает следующее:

Таблица 1. Оценка прибыльности и затрат производства минометных корпусов, долл. США

| Выручка | 8200000 |

| Рабочая сила | 3168000 |

| Электроэнергия | 2246400 |

| Лом | 624000 |

| Прибыль | 2161600 |

Это очень грубая оценка, но все же неясно, а где же гигантские прибыли?

А они таки в «прокладках» — румыны и болгары получают корпуса мин уж точно не по 37 долларов. Условно говоря, бенефициары берут 70 себе и 70 «на лапу», 20 на логистику, ну и 40 производителю корпусов. Далее, уже официальный европейский оружейный завод за 200 доделывает готовый боеприпас и получает за него деньги ЕС по расценкам армии США.

А не станет ли владелец литейного цеха хотеть увеличить свою прибыль? Ну, положим, пытается, и говорит в интервью The Independent, что хочет продавать готовые снаряды. Чтобы дурные мысли не лезли ему в голову, в состав завода с 50 % долей зашло общество «по шотландскому праву» Максквей, ибо «социализм — это учет и контроль», а капитализм – тем более.

Заинтересован ли Кузьмин и его бенефициары в окончании военных действий? Ответьте на этот вопрос сами, ознакомившись с отчетностью компании.

В 2021 году выручка мелитопольского предприятия составила 228 640 300 грн, а чистая прибыль от продажи запчастей к сельхозтехнике и немного к минометам — 33 315 199 грн. В 2023 году выручка того же предприятия, но на базе Ужгородского Турбогаза составила 321 497 600 грн, а чистая прибыль от продажи корпусов минометных мин выросла почти в 3 раза и оставила 82 863 600 грн.

![]()